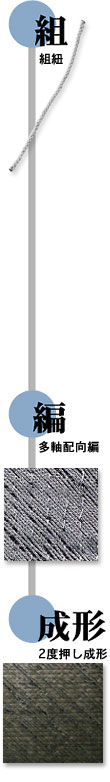

強化繊維と熱可塑性樹脂繊維を複合化した複合撚紐を、多軸配向編み工程を用いた複合材料。これを直接加熱成形工程に通し、熱可塑性樹脂繊維を強化繊維に高度に含浸させた成形製品です。

従来の熱硬化性複合材料と同等の引張強度、引張弾性率を持ち、これからの環境を鑑みたリサイクル性を有するだけでなく、各種部品展開をする場合の高い再加工性能を持ち合わせた、高機能熱可塑性樹脂複合材料の誕生です。

|

複合組紐化製造装置模式図 |

複合組紐構成 |

|

|

■マイクロブレーディング(複合組紐)

強化繊維(ガラス繊維や炭素繊維等)を芯材にとして、その周りに組紐状に熱可塑性樹脂繊維(ナイロンやポリエチレン等)を被覆した紐状の複合基材

■カバーリングヤーン(複合撚紐)

強化繊維(ガラス繊維や炭素繊維等)を芯材としてその周りに撚紐状に熱可塑性樹脂繊維を被覆した紐状の複合基材

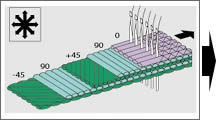

| 多軸配向編み機構造図 |

|

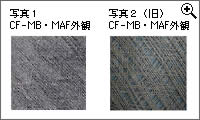

複合材料用基材外観 |

|

多方向に編むことによって、多方向に対して強度を高めることも、特定の方向に対して強度を高めることも可能。

2度押し成形により、高い効率で繊維に含浸。

※写真1:温度280℃、予備成形圧力1MPa、予備加熱5分 この条件では、樹脂が炭素繊維に含浸していない。

※写真2:成形温度280℃、成形圧力4MPa、成形時間40分 本条件にて完全に樹脂が含浸していることが分かる。 |

| 目標基準項目 |

開発結果 |

| 1.引張強度 |

383〜415MPa |

| 2.引張弾性率 |

43〜46GPa |

| 3.引抜成形速度 |

33cm/min. |

鉄、熱硬化性複合材料と同等の引張強度、引張弾性率を持ちながら、比重は鉄の1/5。

多方向配向編み技術により一方向だけでなく多方向高強度を可能。

金属で製作した場合より軽量化でき、取り扱いも容易となります。

鉄のように錆びることはなく、木のように腐敗することもありませんので、野外・水回りでの使用に適しています。

再加工可能な熱可塑性樹脂はリサイクル性にも優れ、社会のニーズに応えると共に、環境保全と資源の有効活用に可能性を見出します。

衝撃に対して、吸収性が高いので安全性に優れています。

- 自動車ボディ・バンパー

- 船舶ボディ

- 航空機パーツ

- パイプ

- 貯水タンク・給水タンク

- ガードレール

- 医療機器(車椅子等)

- 橋

- 家電(掃除機等)

- OA機器

|

|

|